طراحی پمپ با مدل سازی CFD چگونه است؟

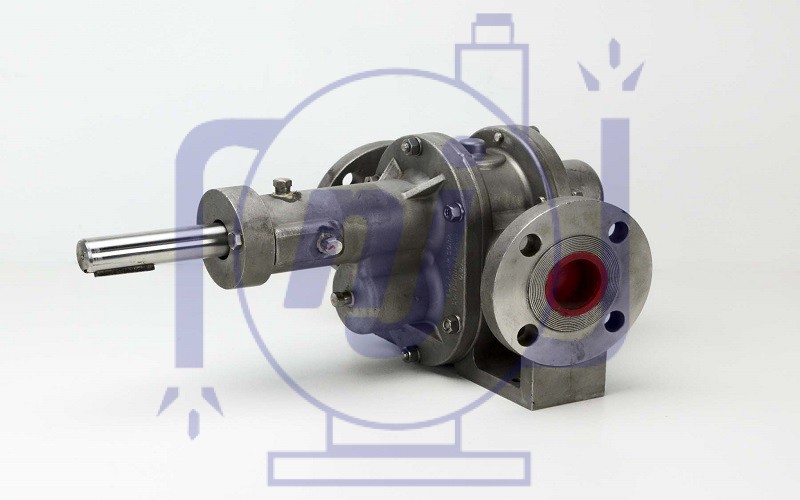

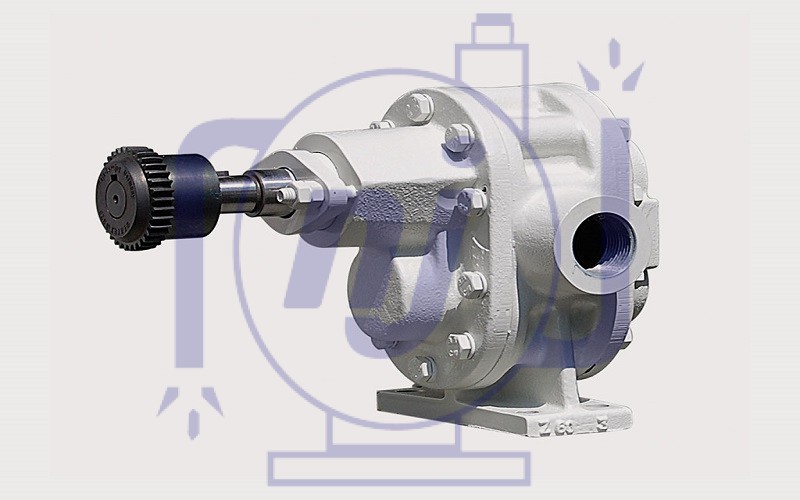

به طور معمول، پمپهای دندهای از یک پروفیل دندانه پیچشی استفاده میکنند که در آن نقطه تماس بین دندانههای مشبک در امتداد خط عمل حرکت میکند (شکل ۱).

لغزش دندان در شروع سیکل مشبندی بیشترین میزان را دارد، در نقطه میانی به صفر میرسد و سپس تا پایان چرخه افزایش مییابد. از آنجایی که سوختهای هوانوردی معمولاً ویژگیهای روانکاری ضعیفی دارند، طراحی پروفیل دندان برای به حداقل رساندن مولفه سرعت لغزش سودمند است.

برای سرعت چرخ دنده معین، سرعت لغزش به قطر دایره پایه دنده و عمق دندان بستگی دارد که باید در ارتباط با طراحی پل یاتاقان بین پورتهای HP و LP انتخاب شود.

مسیرهای نشتی

برای دستیابی به حداکثر انتقال حجم مایع، مسیرهای نشتی باید به حداقل برسد و حجم جاروب شده دندانها باید به حداکثر برسد.

جریانهای نشتی در اطراف چرخ دندهها، در امتداد جناحین آنها، در سطح کناری چرخدنده بین دایره ریشه چرخ دنده و وجه متقابل روی وجه رانش یاتاقانها و در پل یاتاقان رخ میدهد.

طراحی پل بلبرینگ، که مهر و موم بین پورتهای LP و HP را تشکیل میدهد، در بهینهسازی عملکرد حجمی و کاویتاسیون بسیار مهم است.

هنگامی که دندانههای چرخ دنده وارد فاز تماس دوگانه چرخه مشبندی میشوند، هندسه پل یاتاقان عامل اصلی در کنترل فشار در حجمهای محبوس شده است.

فشار ممکن است به سرعت افزایش یا کاهش یابد با کاهش یا گسترش حجمهای محبوس شده که دومی به طور بالقوه باعث ایجاد حفره در فضاهای بین دندانی میشود.

بسته به هندسه پل بلبرینگ، مسیرهای نشتی احتمالی مستقیماً بین پورتهای HP و LP و از حجمهای محبوس شده به درگاههای HP و LP قرار دارند.

رویکرد مدل سازی

یک مدل تحلیلی باید اجازه دهد که فشار ناخالص داخل دندانههای مشبک پمپ دنده ای پیشبینی شود و باید اثرات ناخالص کاویتاسیون بر فرآیندهای جریانی که در دندانههای مشبک اتفاق میافتد را در نظر بگیرد.

یک رویکرد دینامیک سیالات پارامتر گسسته مناسب است زیرا سطح جزئیات راه حل مورد نیاز برای تجزیه و تحلیل طراحی، استفاده از تکنیکهای دینامیک سیالات محاسباتی را حداقل در مرحله طراحی اولیه تضمین نمیکند.

یک سیستم متشکل از دو حجم کنترل مجزا که توسط ریشه دنده راننده و ریشه دنده محرک تشکیل شده است، باید در نظر گرفته شود.

پورتهای LP و HP به عنوان مناطقی با فشار ثابت در نظر گرفته میشوند. فرمول مدل به ارزیابی جریانها در موارد زیر نیاز دارد: ۲.۳ تعریف عنصر هندسه پمپ دنده ای.

مراحل کلیدی در چرخه مشبندی دندانه دنده در شکل ۲ نشان داده شده است که حجم کنترل گسسته V۱ با تغییر زمان را در ریشه دنده محرک و حجم کنترل گسسته V۲ با تغییر زمان را در ریشه چرخ دنده راننده مشخص میکند.

هر حجم کنترل گسسته بسته به موقعیت چرخشی چرخ دندهها در معرض پورتهای HP یا LP قرار میگیرد. سپس مناطق جریان را میتوان به صورت زیر تعریف کرد: ۳.۲ دادههای هندسی و معادلات سیستم

نمایش تحلیلی حجم کنترل و نواحی جریان معمولاً امکانپذیر نیست. یاندا و همکاران. [9] حجمهای بین دندانی به دام افتاده را در طول فاز دو تماس چرخه مشبندی تعریف کرد.

عبارات با مقایسه دادههای محاسبه شده با اندازهگیریهای انجام شده با استفاده از یک پلان متر در مقیاس بزرگ اعتبارسنجی شدند.

با این حال، این روش ضربه گیر دنده را نادیده میگیرد و شرایط مرزی اعمال شده بر روش محاسبه به این معنی است که نمیتوان از آن برای ارزیابی حجم بین دندانه قبل و بعد از تماس دندانه دنده دوتایی استفاده کرد.

در طول مش بندی

برای یک طراحی پمپ دندهای معین که در نرمافزار طراحی به کمک کامپیوتر موجود (CAD) در حال حاضر موجود است، حجمها و مساحتهای عددی تعریف شده ممکن است در مقادیر انتخابی مختصات بدون بعد ارزیابی شوند.

به طور معمول، حجمهای بین دندانی V۱ (s) و V۲ (s)، همراه با نواحی جریان جانبی A۱ (s)، A۲ (s)، A۴ (s)، و A۵ (s)، قبل، حین و بعد مشبندی چرخ دنده را میتوان برای مقادیر انتخابی S بدست آورد که در آن lg عرض دنده است.

اسپلاینهای مکعبی برای درونیابی هر مجموعه داده مورد استفاده قرار گرفتند، که به حجمهای کنترل، نواحی و شکافهای نوک دندان اجازه میدهد تا به عنوان توابع پیوسته و قابل تمایز s، در محدوده تلورانسهای مشخصات طراحی در نظر گرفته شوند.

روشهای درونیابی دیگری نیز ممکن است مورد استفاده قرار گیرند. با توجه به اینکه از ناپیوستگی مشتق در توابع اجتناب میشود.

برای هندسه پمپ و محدوده سرعت در نظر گرفته شده در این مقاله، تغییرات فشار ناشی از عمل گریز از مرکز کمتر از ۰.۰۳ مگاپاسکال تخمین زده میشود و بنابراین در مدل جریان نشان داده شده در شکل ۳ نادیده گرفته میشود.

به طور مشابه، اثرات هد سرعت احتمالاً ناشی از تغییرات است. در سرعت سیال هنگام ورود یا خروج از حجمهای مورد نظر نیز نادیده گرفته میشود.

همچنین فرض میشود که اثرات اعوجاج ناشی از فشارهای اعمالشده، تغییرات قابل توجهی در نواحی جریان با تغییر دینامیکی و حجمهای کنترل ایجاد نمیکند.

مشاهده میشود که حداکثر فشارهای موجود در این مقاله کمتر از ۸ مگاپاسکال است که در محدوده مدل قرار دارد.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)